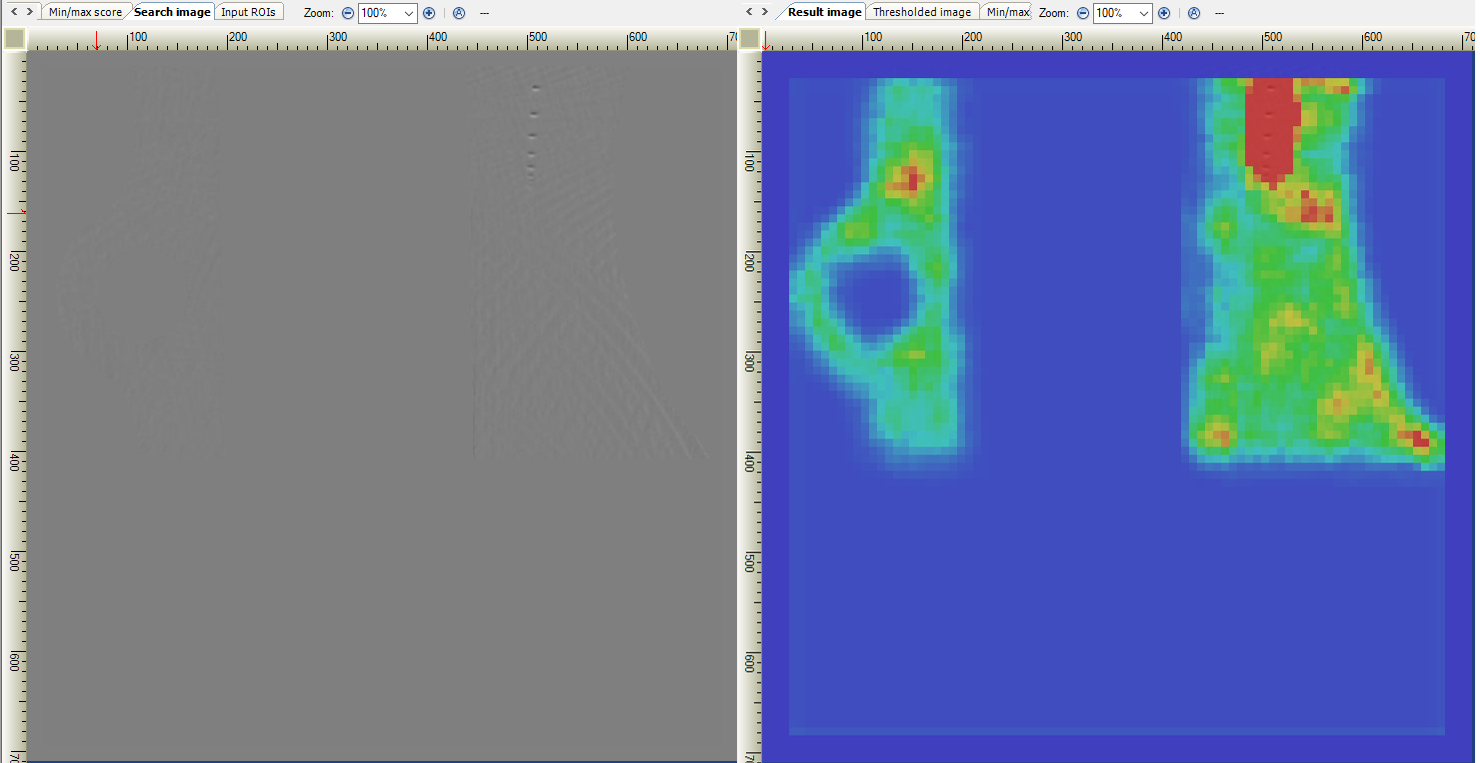

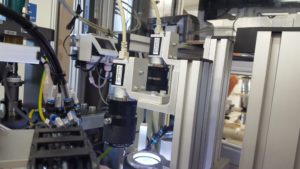

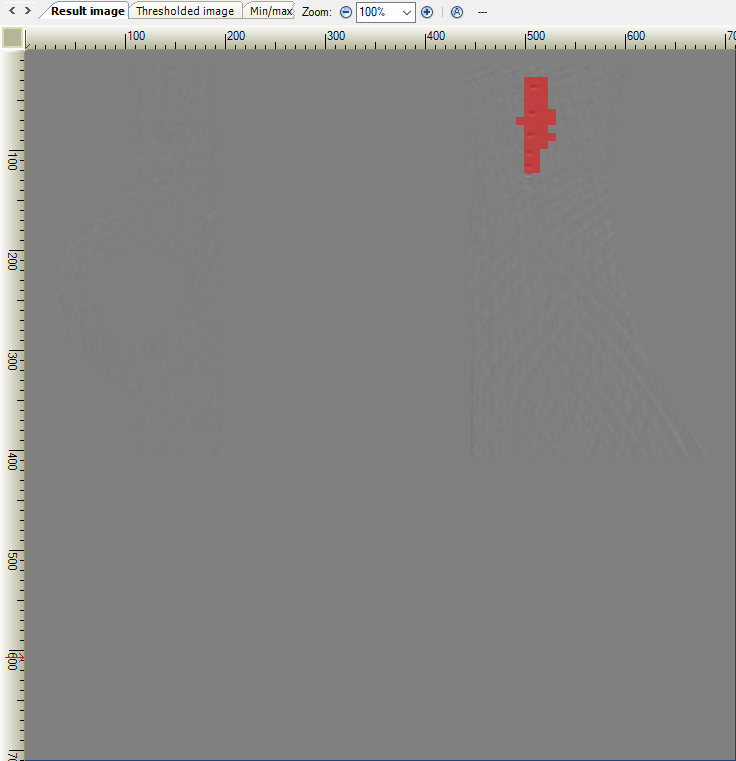

Die neue PlugIn zur Anomalieerkennung ermöglicht das automatisierte Auffinden unbekannter Fehler auf Bauteilen. Durch das Trainieren einiger „Gut“ Bilder und anschließendem Lernvorgang lernt die künstliche Intelligenz den Optimalfall und kann bei anschließenden Kontrollen Abweichungen davon detektieren.

Zum Beispiel :

– Erkennung variabel auftretender Defekte auf Oberflächen wie Ausbrüche, Lunker, Kratzer usw.

– Allgemeine Bauteilveränderungen

– Montagefehler

– Formänderungen

– uvm.